实现高质量的指标是确保客户满意度和促进公司进一步发展的一个重要方面。出于这个原因,现代生产设施实施了进一步的功能,重点是提高准确性和实现更好的结果。质量的波动会导致浪费的增加,从而导致额外的成本。浪费资源也伤害了 OEE.

如果交付的产品不符合客户的期望,必须根据手头的事实来解决他们的投诉。然而,这需要根据使用的材料、工具、生产参数或机器操作员进行误差分析。如果没有详细的数据,事情就会变得复杂。

出于这个原因,生产的可追溯性是必要的。这使你能够跟踪和追溯从原材料到成品(上流)和从成品到原材料(下流)。从而提高你的生产过程的透明度。

制造业中的跟踪和追查

虽然听起来很相似,但跟踪和追溯指的是相关的不同事情。追踪监测产品在生产过程中如何在不同操作员之间移动的进度和可见性。它还有助于识别部件和产品的位置,以及生产订单状态和目前正在运行机器的操作员。此外,跟踪使你能够监测整个生产过程中的操作顺序和每台机器及其设定点,同时确保满足质量限制。

另一方面,还有追踪,这对识别供应链中使用的材料和部件至关重要。这为核实和验证诸如材料的来源、质量控制的释放、与生产订单和生产过程中使用的工具的一致性提供了可能性。在成品的情况下,它指的是核查生产参数是否符合允许的限度,这意味着生产质量的维护。

如何减少错误并提高工作质量?

如何提高产品质量和减少错误?收集的历史数据可以与当前的生产状态进行比较,以显示其进展。系统存储有关操作员和机器设置的信息,并记录温度、压力、力或速度等过程参数的数值。

历史数据有助于将成品与工具、原材料或为创造上述物品做出贡献的操作员联系起来。对这些信息的分析允许对生产进行序列化。它使你能够快速搜索生产系列或识别单一产品。

通过定期的质量检查,减少错误也是可能的。该系统有助于遵守IATF 16949标准。如何做到?首先是在某些事件发生后要求进行质量检查,例如,当一条生产线闲置超过25分钟或当操作员在一小时内发现三个故障时。

标签作为工具和材料验证的手段

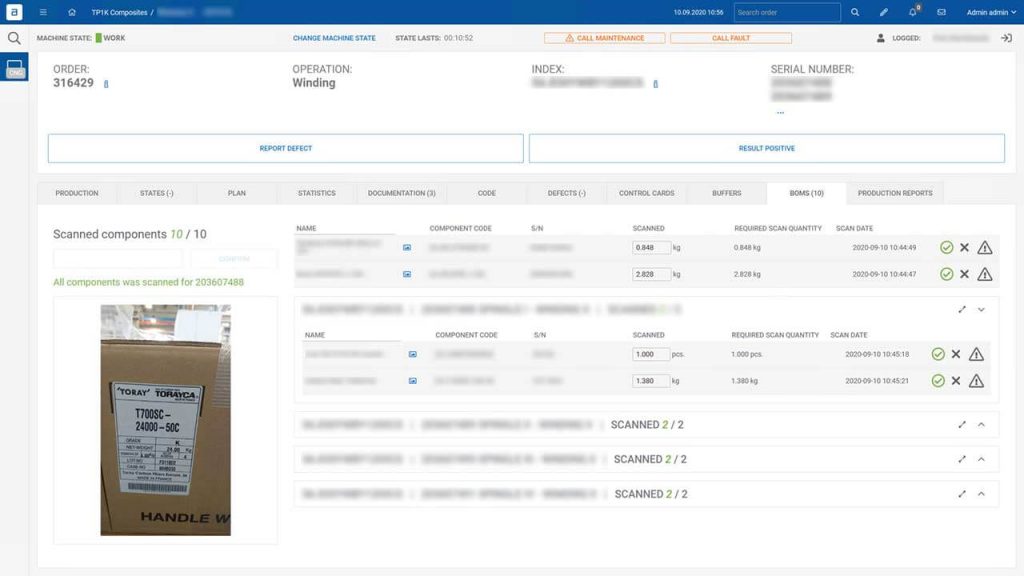

验证使得识别生产过程中使用的材料和部件成为可能,并验证它们的来源和与项目的BOM的一致性。此外,你可以确保组件已经通过质量控制。

贴标签如何提高生产质量?这种方法对材料和工具的验证是有效的。每件物品都有一个一维/二维标签来识别。当它在生产线上行驶时,这个代码被扫描,然后将系统分配的标签上的信息与材料清单(BOM)进行比较。如果某个部件的状态符合要求,就会向操作员发出信息,开始生产。另一方面,如果发现材料没有通过质量控制,过期了或者不完整或有缺陷,员工也会收到相应的信息。

生产管理系统还通过定期分析机器的库存和与仓库交换有关材料供应的信息来促进机器上的缓冲。通过这种方式,消除了因原材料不足而停止生产的风险。先进的技术软件还应该控制、统计和存储当前刀具循环次数的数据,以预测刀具翻新或及时更换的需要。

可追溯性对减少生产错误的好处

生产设施使用现代生产管理系统来减少错误。尽管如此,有时也不能完全排除生产线上的问题。即使如此,在软件的帮助下,你可以采取有利于服务质量的措施。怎么做?

供应商和客户的完全可追溯性通过促进批量召回的活动发挥了独特的作用。上游和下游的可追溯性允许快速找到得到被阻断组件的客户。这样就可以对投诉作出快速反应,对客户更加透明,这对公司的形象有积极影响。

对生产流程和关键领域的分析允许在整个生产过程中定义质量关口。可追溯性不仅有助于减少因使用错误或堵塞的部件而产生的人为错误的风险,而且由于上游和下游的可追溯性,还提供了一个更容易和更快的合规过程。

对历史数据(SPC报告、控制卡、机器设定点、BOM等)的轻松访问允许对生产过程进行根本原因分析,以确定生产线上潜在的质量、技术和工艺问题。将一个成品分配给特定的参数、地点和生产时间,可以分析出潜在问题的来源,这可能是:

- 为特定的应用选择了一个糟糕的工具、

- 不正确的机器设置、

- 利用不适当的原材料。

具有可追溯性的生产 - 将您的损失降到最低

生产永远不会百分之百没有错误。许多因素都可能出错,如操作员、原材料供应商、过时的机器和许多其他因素。可追溯性允许最大限度地减少因无法确定问题来源而造成的损失和延误。如果你在生产过程中遇到问题,并且正在探索如何识别这些问题的方法,请联系ANT解决方案。

本条中的产品

MES 系统 - 制造执行系统 - ANT 解决方案

System MES – Manufacturing Execution System 0 % operating time increase 0 % defects quantity reduction 0 % material consumption reduction 0 % changeovers time